Feature

優れた技術と柔軟性で

安心の実装

回路設計、試作から量産対応までを幅広く請負っております。また小ロット多品種や改造(ジャンパー、パターンカット等)までご対応させて頂きます。有鉛や鉛フリー、洗浄・無洗浄問わず、ご対応できることもファイン電子機器ならではの強みとしています。豊富なネットワークで、SOP・BGA・混載基板でも問題なくご対応できることがお客様の信頼感を高めています。

抜群の調達力

情報の速さと張り巡らされたネットワークで実装部品の調査を致します。特に、お客様のご要望別に、当社調達力を発揮することができますので、お客様の心強いパートナーになることが可能です。 例えば、「古い部品表、中止部品、入手困難部品のある基板実装でお困りの場合」や「市場在庫品で製作希望の場合」に対しては、個別でご相談に乗らせていただき、お客様の課題解決に当たります。

ストレスフリーな鉛フリー化

設計~調達、実装まで全てをストレスなくご対応させて頂ける事が当社の強みです。部品選定や代替のお手伝いなどは、数多くの発生する悩みの種ですが、当社にお任せいただければお客様のストレスを軽減することが可能です。鉛フリー化でストレスを感じられているお客様は、お気軽にお問い合わせ下さい。

Flow

STEP 1

お問い合わせ

まずは、お電話か、お問い合わせフォームからどんな些細なことやご質問でもお気軽にお問い合わせ下さい。専任のスタッフが丁寧にご対応させて頂きます。また、いずれの状態からでもご相談に応じます。

(1)「基板設計から」

(2)「ジャンパークリーンから」

(3)「部品調達から」

(4)「アッセンブリのみ(改造こみ)」

(5)「ハーネス、ユニット、板金同時ご依頼」

STEP 2

お打ち合わせ

お客様のニーズにお応えするため、綿密なお打ち合わせを行います。コストや納期、ロット数、加工処理などに関するご質問がございましたら、この段階でお気軽にお申し付けください。お客様がご納得いくまで、お打ち合わせをさせて頂きます。

STEP 3

お見積、ご契約

お客様とのお打ち合わせが終われば、お見積をご提示させて頂きます。ご納得いただいた上で、ご契約をさせて頂き、各種業務の手配をスタートさせます。

STEP 4

本作業

どの段階から請負わせて頂くかによって業務の流れは多少変わりますが、「設計・部品調達・代替検討・作図・検図・加工・処理・組み立て」などを行い、お客様のご承認のもと作業を進めてまいります。

STEP 5

検査

高品質を当社では売りにしていますので、各工程ごとに厳格な検査・確認を行っております。

STEP 6

納品

基板実装検査やユニット製作検査まで完了しましたら、お客さまのご希望されるスケジュールで納品させて頂きます。

Work process

STEP 1

部品、PCB前加工

基板のパターンカット等の改造、半田付け防止のマスキング処理、各種部品のフォーミング加工を行う工程です。

STEP 2

部品挿入

抵抗、コンデンサー、トランジスター、IC、LED等の電子部品を手作業で基板に挿入する工程です。部品の定数、極性、方向性を確認しながら作業をいたします。

STEP 3

挿入検査

部品挿入工程で発生した不具合を発見する検査工程です。部品の取付け箇所、定数、極性、方向性、傾き、破損等を一点、一点検査します。

STEP 4

自動半田付け

自動半田付け装置を使用して半田付けを行う作業です。共晶、鉛フリー個別の半田装置を配しております。個々の基板の半田付け条件を整え半田仕上げに細心の注意を図ります。

STEP 5

リードカット

半田付けした後で部品の不要なリード線をカットする工程です。半田付けした箇所に不要なストレスが加わらないよう全てニッパで切断いたします。これにより自動半田装の二度上げを省き、熱によるストレスを防ぎます。

STEP 6

修正

自動半田付け装置で発生した半田付け不備の箇所を修正いたします。 また、部品の傾き、浮きなども修正いたします。

STEP 7

洗浄

この工程はお客様の要望で実施いたしております。 代替フロンを使用し超音波、ベーパー洗浄を行っております。

STEP 8

後付け

洗浄不可部品、非耐熱部品等の実装とパターン回路の改造を行う工程です。半田ごてを使用して部品実装を行います。均一な半田付けが求められます。

STEP 9

ローラー洗浄

nヘキサンを使用して基板裏面に付着したフラックスを洗い落とします。 フラックスによる金属劣化を防止しております。

STEP 10

仕上げ

リレー取付け、機構部品の取付け、シリコンによるボンディング、不滅インクによる捺印などの作業を行います。

Work process

STEP 1

外観検査機による検査

外観検査機で部品の箇所、定数、極性、破損を目視で見逃した不具合箇所を発見いたします。

STEP 2

通電検査

通電をいたし製品の電気的性能検査、信号のI/O検査を行う工程です。 検査内容は基板ごとに異なり個別の検査冶具が必要です。

STEP 3

完成検査

製品の出来ばえを最終検査します。各工程で正しく生産、検査したかを生産履歴に基づいてチェックいたします。

| 名称 | 型式 | メーカー | 台数 |

|---|---|---|---|

| 鉛入り半田用半田槽 | FDS-500A | 横田 | 1 |

| 鉛フリー用半田槽 | FDS-400B | 日本電熱計器 | 1 |

| 外観検査機 | BPC-168DT | DJTECH | 1 |

| 洗浄槽 | 1 | ||

| ロールブラシ裏面洗浄機 | 1 | ||

| マウントコンベア | 4 | ||

| リフローチェッカー | RC-100 | マルコム | 1 |

| スポットソルダ | MK-610A | SOLEX | 1 |

| スポットソルダ | TOP-323A | テクノデザイン | 1 |

| プリヒーター | TTM-002 | ボンコート | 1 |

| プリヒーター | HAKKO 853 | 白光 | 1 |

| 温風リペア器 | HAKKO 850 | 白光 | 2 |

| 半田こて | HAKKO 941 | 白光 | 6 |

| 半田こて | HAKKO936 | 白光 | 7 |

| ガンタイプ半田こて | HAKKO 952 | 白光 | 1 |

| ガンタイプ半田こて | HAKKO MG | 白光 | 5 |

| 半田吸い取り器 | FM-202 | 白光 | 1 |

| 半田吸い取り器 | MX-5009-11 | METCAL | 1 |

| 半田吸い取り器 | HAKKO 474 | 白光 | 3 |

| こて先温度計 | FG-100 | 白光 | 1 |

| こて先温度、リーク計 | H-753 | ホ-ザン | 1 |

| 電位計 | HAKKO 430 | 白光 | 1 |

| リストバンドテスター | HAKKO 498 | 白光 | 1 |

| ハーネスチェッカー | WFA-200-6 | 東京インターホーン | 1 |

| オシロスコープ | TDS2024 | Tektronix | 1 |

| アンプ | TCPA300 | Tektronix | 1 |

| プローブ | TCP303 | Tektronix | 1 |

| ディップライナー | FT200 | 白光 | 3 |

| ICリードフォーマー | TIF-100 | 天竜精機 | 1 |

| テーピング品リードカッター | VC | 1 | |

| ロムライター | RX1 | 1 | |

| 手動フォーミンガー | CB-2001 | OKインターナショナル |

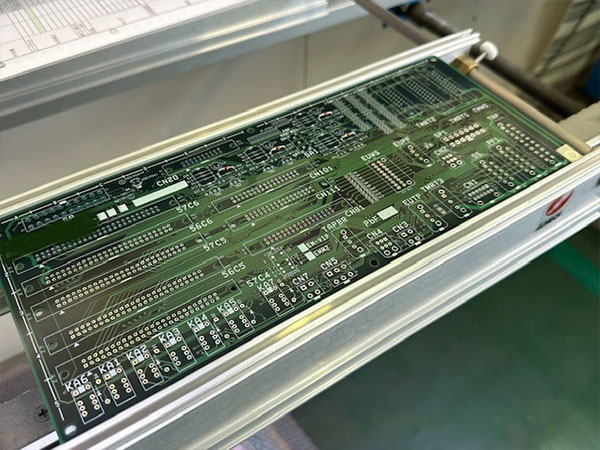

分線基板(220×310mm)

産業機器制御盤の内部と外部を繋ぐ回路にリレーを用いた安全回路を載せた基板です。

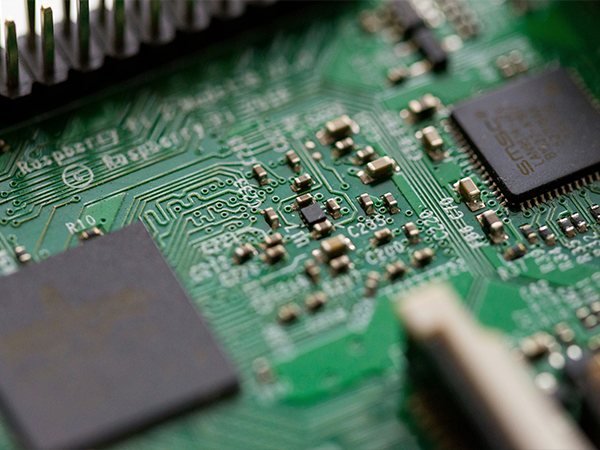

DIP・SOP混載基板(110×150mm)

パンチングマシン、ベンダマシン、レーザマシンなどの機械制御用操作盤です。操作機能はマシン機種により異なります10機種程度生産しております。

機械制御盤リレー基板(280×360mm)

ヨーロッパ向けの安全回路用の基板です。

制御用分線基板(310×320mm)

産業機器制御盤の内部と外部を繋ぐ回路にリレーを用いた国内用安全回路とヨーロッパ用安全回路を混載した基板です。

中継基板(200×260mm)

コネクタtoコネクタの基板で、元々ハーネスだったものを基板化した基板です。

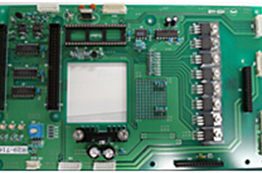

コネクタ・表示基板(160×210mm)

制御盤の内部と外部の通り道を作る基版です。それにI/Oの表示用LEDが載っています。

リレー基板(255×360mm)

I/Oの動力制御や制御盤内外のアイソレーションのための基板です。

気象観測用基板(140×235mm)

気象の定点観測用の基板です。

Q

納期はどのくらいかかりますか。

基板製造のどの段階から製作させていただけるかで大きく異なります。最短は、部品全支給でASSYのみの場合で、1週間程度(枚数によっては実作業2日程度)でお届けできます。部品調達からの場合、見積もり時に部品納期を把握できますので、それプラス実作業日となります。お見積もり時に通常納期もご提案させていただきます。

最も、長納期となるのは、設計からの場合で、その場合も、何処までの資料をいただけるかで大きく前後します。また、ユニットでの製作などの場合も、同様ですので、是非お見積もりの機会をいただければと思います。

Q

分納は可能ですか。

お客様の要望により必要な場所に必要台数だけ納入させていただきます。ただし、1納入が少量で多数回に及ぶ場合など、別途輸送費発生する場合がございます。

Q

生産量について教えてください。

試作、量産に関わらず生産は1台から可能です。通常製作は、5~20台を1ロットとして繰り返し生産させていただいております。特に上限は設けておりません。

Q

生産可能な基板サイズを教えて下さい。

有鉛半田の基板の場合、400x480mmが半田槽の大きさです。鉛フリーの基板の場合、500x520mmが半田槽の大きさになります。キャリアの爪がありますので、5mm程度の縁が必要となります。

ただし、少量で、全手付けの許可がいただければ、その限りではございません。尚、小型につきましては、特に制限を設けておりません。ご相談下さい。

Q

製作依頼、見積もり依頼時の図面、部品表などの受け渡しはどうすれば良いですか。

メール便などの輸送か、Eメールで問題ございません。

尚、資料の返却の有無、コピー可・不可は、当初に指示をお願い致します。また、CADデータやガーバーデータなどにつきましては、別途お問い合わせお願い致します。

Q

工場を見学させてもらうことは可能ですか。

工場を見学していただき、私共の技術、技能、検査、管理等を評価してください。特に私共に足らないところをご指摘いただければ安心して生産が出来ると思います。

Q

基板実装の中でも、特に得意な分野はありますか。

多層基板の鉛フリー化に長年取組んできました。各種基板に関わる半田付け条件出し、手半田付けの工具、作業方法の確立を構築してまいりました。製品寿命の長い製品に使用される基板が得意です。

Q

基板以外の加工も可能ですか。

ハーネス、板金、ユニット組立てなど、社内各工場と連携してすすめさせていただきます。さらに、社外協力会社と常に協力体制を保っており生産品の対応品目を拡大できます。

Q

どのような加工が高くなりますか。

1. ジャンパー線やパターンカット等の改造

2. 両面実装で、実装困難箇所の(手付け作業の)多い基板

等です。ただし、1.はジャンパークリーンを行ったり、改造方法の変更、2.は無洗浄化をしたり、部品変更などで、リーズナブルにする事は可能です。

Q

何層基板まで対応できますか。

常は、4、6層が多いですが、8層程度まで製作歴はございます。多層基板の実装を長年取組んできました。未知の世界も挑戦したいと思います。

Q

共晶半田での製作していた基板ですが、鉛フリー基板へ変更製作は可能でしょうか。

可能です。ただし、半田ラベラなどの場合、ラベラ変更が必要になります。部品表も調査が必要になります。お任せいただければ代替え提案など致します。

Q

品質システムについて教えてください。

当社は、ISO9001にもとずいてシステムを確立しております。専任の品質管理者、品質システム室がおり、対応致します。

Q

様々な全社的な取り組みについて教えてください。

QCサークル活動や安全職長教育などを行っています。また、技能士資格の取得にも励んでおります。