私たちファイン電子機器は、創業以来、「電子制御機器」の設計・開発・製造及びサービスの提供の一貫生産体制を確立してまいりました。そして更なる成長を目指し、時代及びお客様のニーズに応え、高度な技術で高品質の製品・サービスを提供しています。

また、当社は「板金加工」・「電子制御盤」・「基盤実装」・「ワイヤーハーネス」などの4つをテーマに事業展開しており、それぞれの事業部が連携しながらも、単独で強い競争力を持つに至っております。電子制御機器の設計・開発・製造に始まる当社の強みは、板金加工事業にも最大限活かされ、電子機器に限らない幅広い用途でお客様にご利用いただくことが可能です。ある意味においては、当社の目玉事業でもあるのです。

「お客さまのニーズを満たす」とは他社様も唱えられていますが、本当の意味でニーズを満たすとはどういうことなのでしょうか?

それは、「高い付加価値を提供すること」と「生産性を上げてコストを削減すること」の二つです。

当社は、「製品設計から完成品までの一貫体制」を敷くことで、高い付加価値の提供とお客さまの生産性向上に創業以来寄与してきました。先進的なCADによる正確なデータの作成はもちろんのこと、工程設計や製造に至るまで、豊富な技術力がお客さまの課題を解決いたします。

製品設計と加工技術が融合し、工程統合の合理化や段取り時間の削減、ひいては生産リードタイムの削減などで、常にお客さまのニーズを満たすこと。これこそが、私たちの存在意義でもあります。

お客様から支持を頂く理由

技術力があるだけでは、お客様に満足していただけません。また、納期やコスト面だけのメリットでは、グローバルな競争社会の時代に生き残る術をご提供できません。

板金加工事業もQuality(品質)、Cost(価格)、Delivery(お届け)の3つのあくなき追求があって初めて、お客様に満足していただけます。あくなきQCDの追求をベースに、お客様に安心感をご提供いたします。

「丁寧なモノづくり」と

「生産性向上」との両立

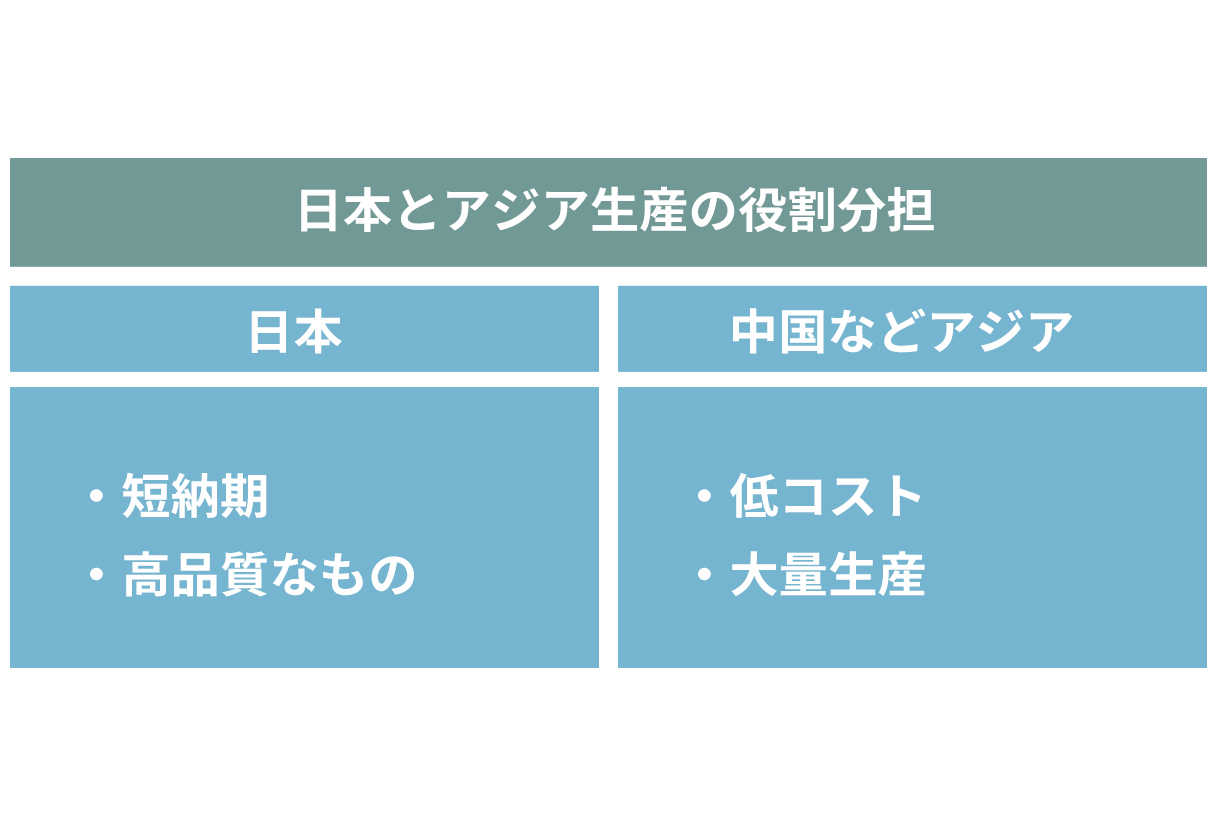

私たちは、大量生産方式ではなく、少量でも高い技術が求められる製品開発に強みを持ちます。そこでは、丁寧なモノづくりに対する姿勢が求められますが、徹底した教育を受けた当社のスタッフが万全の体制で仕事に取り組んでいます。また、コスト低減を常に研究し実践することを目的に、中国の大連にて「大連市金州騰達金属構件有限公司」会社と提携をいたしました。 これにより、「丁寧なモノづくり」と「生産性向上」 「コスト追及」を図ります。

Flow

STEP 1

お問い合わせ

まずは、お電話か、お問い合わせフォームからどんな些細なことやご質問でもお気軽にお問い合わせ下さい。専任のスタッフが丁寧にご対応させて頂きます。また、いずれの状態からでもご相談に応じます。

(1)「加工図面から」

(2)「筐体設計から(部品バラ納入)」

(3)「設計、加工、処理、組み立て同時ご依頼」

STEP 2

お打ち合わせ

お客様のニーズにお応えするため、綿密なお打ち合わせを行います。コストや納期、ロット数、加工処理などに関するご質問がございましたら、この段階でお気軽にお申し付けください。お客様がご納得いくまで、お打ち合わせをさせて頂きます。

STEP 3

お見積、ご契約

お客様とのお打ち合わせが終われば、お見積をご提示させて頂きます。ご納得いただいた上で、ご契約をさせて頂き、各種業務の手配をスタートさせます。

STEP 4

本作業

どの段階から請負わせて頂くかによって業務の流れは多少変わりますが、「設計・作図・検図・加工・処理・組み立て」などを行い、お客様のご承認のもと作業を進めてまいります。

STEP 5

検査

高品質を当社では売りにしていますので、各工程ごとに厳格な検査・確認を行っております。

STEP 6

納品

製品が完成、検査が完了しましたら、お客さまのご希望されるスケジュールで納品させて頂きます

Work process

STEP 1

製品設計

商品として最大の機能、性能を発揮できることを主観におき生産性の高い、低コスト高品質を追求した製品作りをいたします。

STEP 2

パンチング

鋼板の穴あけ工程です。

パンチング、レーザー複合機(EML-3510)を使用して作業を行います。Zタレット方式により金型交換時間の削減、浮上式ブラシテーブルを採用し材料移動時にダイとの接触がないため裏キズを防止した加工をおこないます。また、素材棚連結のため無人運転が可能でコスト、納期に対応できます。

STEP 3

成形加工・タッピング

従来の成型加工と異なり、歪の少ない高ハイト成形加工を実現し、裏キズ材料の腰折れを削減いたします。マルチタッピング装置で 1タップ1.5秒の高速加工が可能です。タッピングユニットには4種類のタップを装着でき(M2 .5~M6)転造、切削を選びません。

(設備パンチング、レーザー複合機 EML-3510)

STEP 4

レーザー

切断、穴あけをパンチング、レーザー複合機(EML-3510)を使用して加工しますレーザー加工することのより切断、穴あけ時の裏バリが無くきれいに仕上がります。レーザー加工時にワークを全くタッレト内に進入させることなくレーザー加工が出来ますレーザー出力:定格出力2KW中厚板、薄板精密加工に最適です。

STEP 5

仕分けと集積

ミクロジョイントされた部分を仕上げる工程です。

非常に手間と時間が掛かるムダな作業ですが400*1270mmのワークシュータがムダな時間を削減いたします。集積はネスティング集積方法で人手を掛けない集積をいたします。

STEP 6

ペンディング

鋼板を曲げる工程です。

下降式ベンディングマシンです。ラムの俊敏な移動、ミクロン単位の位置決め精度これにバックゲージの高速化が加わり高速、高精度を加工が出来ます。通り精度も目標角度が出せるハイブリットクライニングシリンダーにより中ダレを補正来ます。ベンディングマシン(HDS-8025) 加圧能力 80ton 曲げ長さ 2600mm

STEP 7

ウェルディング

鉄板、ステンレス板、アルミ板の溶接工程です。

スッポト溶接からすみ肉溶接までいたします。

設備はCO2/MAG自動溶接機

出力電流 30A~350A

交流/直流両用TIG溶接機

直流電流 4A~300A

交流電流 10A~300A

単相直流抵抗溶接機:最大短絡電流 30,000A

スタット溶接機ではおねじ、めねじのスタットを溶接いたします。

STEP 8

検査

製品図に基づいて加工されたか工程履歴順に検査を行う工程です。位置寸法、曲げ角度、溶接状態を箇所ごとにチェックいたします。キズ、欠け、汚れについても全面確認いたします。

STEP 9

組み立て

製品の組立てを行う工程です。製品により組立て内容は異なりますが、機構部品、電子部品の市販品も取り付けたおります。

STEP 10

最終検査・梱包

製品のキズ、塗装の仕上がり、メッキ、機構可動部の動きなどう検査します。梱包につきましては輸送中にキズ、こすれ、破損が無いように注意をして作業いたします。

| 名称 | 型式 | メーカー | 台数 |

|---|---|---|---|

| パンチ、レーザー複合加工機 | EML3510NT | アマダ | 1 |

| ベンディングマシン | HDS80285NT | アマダ | 2 |

| ユニバーサルプレスブレーキ | SPH30C | アマダ | 1 |

| CO2/MAG自動溶接機 | YD-350GB2 | 松下溶接システム | 1 |

| TIG溶接機 | 300BP2 | 松下溶接システム | 1 |

| スタット溶接機(CD方式) | JDI-100 | 日本ドライブイット | 1 |

| コンデンサー一式スポット溶接機 | YR-500CDS4 | 松下溶接システム | 1 |

| サイクルローダー(供給・搬出棚) | ASM-48M | アマダ | 1 |

| ネットワーク対応自動プロ | AP100JWL | アマダ | 1 |

| BEND CAM自動プロ | ASIS100BCM | アマダ | 1 |

| vFactory工程管理システム | VFSSERVER | アマダ | 1 |

| ネットワークPCLサーバーシステム | ASIS100PCL | アマダ | 1 |

| 金型研磨機 | TOGU III | アマダ | 1 |

制御盤

薄板板金加工の制御盤です。防塵性、遮蔽性に留意した板金構造になっております。また、ドアなどの開閉が頻繁なところの強度、ねじれに対応した構造になっております。

操作盤

操作盤なのでデザインを尊重した仕上げ加工に気配りをした板金加工品です。

屋外通信通信設備

屋外通信設備なので漏水防止試験を行い、中の機械類を安全に保護する板金加工です。

Q

納期について教えてください。

試作納期:

設計時間が最も時間を要します。満足いただけるまでとことん打合せをさせていただきます。設計が完了すれば 、部品レベルで2週間程度、制御盤等の 完成品で、3~4週間程度ではないかと考えます。 (ご要求仕様の難易度の程度によって、期間が前後する場合があります) 通常、お客様の要求仕様(ニーズ)を当社で図面化し、それをご承認いただくことによって、実際の製作に移らせていただきます。

量産納期:

試作に比べ、設計時間が必要でないため、短縮化できる場合が多いです。モノにもよりますが、通常の 制御盤 等の場合、50台程度までを1回の生産(ロット)で行います。部材の確保に10日~2週間、実際の製作に1週間プラスα(トータル期間として 約3~4週間)の期間を擁するのが現状もっとも多いパターンです。

Q

保管場所が無いので分納は可能ですか。

お客様の要望により必要な場所に必要台数だけ納品させていただきます。ただし、1回の納品が少量で多数回に及ぶ場合などは別途輸送費が発生する場合があります

Q

生産量について教えてください。

試作、量産問わず1台から生産いたします。 通常生産は5~50台を1ロットとして繰り返し生産いたします。多品種変量生産体制であり、要望には対応いたします。

Q

生産可能な製品の大きさの制限はありますか。

平板で最大寸法は2550mm*1270mmで板厚は3.2mmが標準加工範囲です。小物部品については板厚6mmまで対応できます。

Q

製作依頼したいモノの図面があるのですが、図面データの受け渡しはどのようにすればいいですか。

メール便などの輸送かEメールでも問題はありません。図面(紙)でもCADデータでもどちらでも構いません。

Q

工場を見学させてもらうことは可能ですか。

工場を見学していただき私共の技術、技能、検査、管理等を評価してください。特に、私共に足らないところをご指摘いただければ安心して生産が出来ると思います。

Q

板金加工の中でも、特に得意な分野はありますか。

パンチング・レーザー複合加工機による工程統合、加工時間の短縮です。機械間ネットワーク構築によるバーチャル試作により試し加工の削減。

Q

板金以外の加工も可能ですか。

電子機器設計、ハーネス加工、基板実装、ユニット組立てなど、社内各事業部と連携してすすめさせていただきます。さらに、社外協力会社と常に協力体制を保っており生産品の対応品目を拡大できます。

Q

建築に関わる設置工事についても対応できますか。

建築等の設置工事について対応力はありませんが、製品、設置内容、設置場所により建設設備会社と協力いたしまして対応させていただきます。

Q

どのような加工がコストが高くなりますか。

隅肉溶接作業は全て手作業になり加工時間が掛かります。作業者の習熟にも時間がかかりコスト高の要素がある加工工程です。溶接加工をねじ締め、リッベト止めに変更可能であればコストは下がります。

Q

塗装の色について教えてください。

塗装工程は全て外部の協力会社に依頼をしております。溶剤塗装、粉体塗装いずれも市販色であれば対応できます。お客様の指定色(オリジナル)の場合は調色もできますし、お客様から支給していただくことも可能です。

Q

品質システムについて教えてください。

弊社の他の事業部はISO9001、ISO14000を取得いたしております。当事業部はそれに準じた品質管理を行っております。ISO9001取得を目指して品質システムに取組んでおります。

Q

様々な全社的な取り組みについて教えてください。

QCサークル活動や安全衛生職長教育などを行っております。各社員の技能力を高めるために技能資格の取得も多岐にわたり励んでおります。